Давай по полной: чем Sollers Atlant, выпущенный на Соллерсе, отличается от JAC Sunray - «JAC»

После ухода из России легкового подразделения Ford многие грустно вздохнули. Но ещё более грустно вздохнули представители малого бизнеса, когда в прошлом году Ford Sollers перестал производить Transit, который вполне пользовался спросом. Замену ему объявили быстро, но не все ещё успели понять, что новоприбывший JAC Sunray, в отличие от Транзита, не просто взяли на конвейер, но и попутно доработали. Как именно, мы и выясним сегодня лично, посетив завод в Алабуге.

Скажем честно: как бы нас ни убеждали в том, что с нашим автопромом всё почти нормально, верится в это с трудом. И с ним не всё в порядке, и с импортом. И если раньше мы на дорогах видели «Volkswagen, Audi, Mercedes, Porsche и какого-то "китайца"», то теперь мы всё чаще замечаем «Geely, Changan, Chery, Haval и какого-то "немца"». А ещё далеко не все наши азиатские партнёры горят желанием локализовать сборку своих машин в России. Конечно, из дружественной страны машину можно и привезти. Но ведь это будет китайская машина для китайского рынка, а такая нам подходит не всегда: то защита от коррозии у неё слабовата, то ещё что-то не так. Другое дело – производство по технологии полного цикла. Вот это намного интереснее. И с точки зрения экономики (нам это выгоднее, чем параллельный импорт или «отвёрточная» сборка), и с точки зрения техники, которую можно довести до ума по нашим желаниям и предпочтениям.

О машинах и не только

Один из немногих отечественных заводов, занимающийся сборкой машин по технологии полного цикла, это Соллерс, расположенный в Елабуге. Точнее, в Алабуге. Это разные места: Елабуга – город в Татарстане, а Алабуга – это особая экономическая зона промышленно-производственного типа в Елабужском районе, которая находится в десяти километрах от Елабуги. Именно тут налажено производство коммерческих Sollers Atlant. В модельной линейке Соллерса есть ещё один грузовик – Sollers Argo, но его выпускают в Ульяновске. На всякий случай напомню, что в состав Соллерса, помимо завода в Алабуге, входят и ульяновский УАЗ, и ЗМЗ, и Литейный завод «РосАЛит», и ООО «УАЗ-Автокомпонент», и ещё несколько компаний. Так что база у Соллерса приличная, можно только позавидовать. Но мы сегодня будем не завидовать, а смотреть, как на заводе рождаются Атланты. И начнём с того, что коротко напомним, что это за автомобили.

Sollers Atlant – это целая линейка коммерческого транспорта, включающая в себя цельнометаллический фургон, автобус, грузопассажирский автомобиль, автомобиль с отдельным кузовом и множество спецверсий (даже бронированные инкассаторские варианты). Когда эту машину только начали выпускать (это было в ноябре прошлого года), многие тяжело вздохнули: «ну вот, ещё один “китаец”, собранный отвёрткой… Ничего своего!». В общем-то, это было близко к истине: не узнать в Атланте JAC Sunray было сложно. Но это было только начало пути.

Соллерс уже не один год (точнее, не одно десятилетие) работает со множеством зарубежных партнёров. Тут можно вспомнить и Mazda, и Fiat, и Ford (особенно нам запомнился Transit, который расхватывали, как горячие пирожки). Само собой, накопленный опыт не мог пропасть даром, и подход к выпуску нового для завода автомобиля оказался другим. Соллерс купил лицензию, и теперь не обязан выпускать точно такие же автомобили, что и в Китае. Пользуясь этим, специалисты завода внесли в машину некоторые изменения, о которых мы поговорим позже. Пока отметим, что подготовка и запуск производства Атлантов по полному циклу занял всего девять месяцев – это рекордный срок. Особенно учитывая то, как это производство организовано.

От цеха к цеху

Территория производственной площадки огромная – 200 тысяч квадратных метров. И несмотря на то, что мы побывали не везде (например, мы не видели полностью цех окраски: туда посторонних не пускают, чтобы они не натащили на себе грязи и пыли), пешком его обойти не получилось бы. Поэтому по территории завода журналистам пришлось ездить на автобусе, а внутри цехов – на электрокарах. Так что увидели мы многое, но головами крутить приходилось очень быстро. И начали мы с осмотра сварочного цеха.

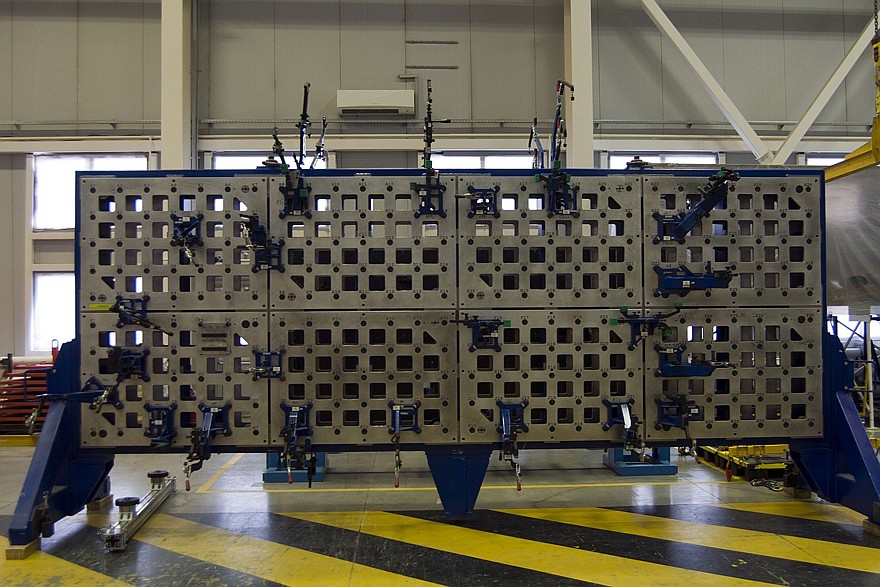

Как и положено сварочному цеху, он не многолюден – тут «вкалывают роботы, а не человек». Всего их тут более 30, и, само собой, всё это – наследие ушедшего от нас Форда. А вот перенастроили их для сварки новой машины самостоятельно. Вообще, надо сказать, подготовка своих специалистов в сфере IT на Соллерсе налажена на удивление масштабно. Обычно для работы с ПО роботов и другого производственного оборудования приглашают специалистов со стороны, в штате их не держат. В Алабуге пошли своим путём – путём обучения. Так что разобраться с программным обеспечением (в том числе – создать новое) на Соллерсе могут сами. Об этом мы ещё скажем пару слов, а пока посмотрим, чем интересна сварка.

Интересна она тем, что её технология отличается от китайской. У нас сварные швы Атлантов проклеивают, в Китае – нет. А клей делает кузов не столько прочнее и герметичнее (хотя и это важно), сколько более устойчивым к коррозии. И это первое отличие нашего Атланта от китайского Sunray. Второе – наличие мастики во внутренних полостях кузова. Наши машины получают дополнительную обработку, которая, так же как и клей в швах, дополнительно защищает от коррозии. Кроме того, это неплохая шумоизоляция, которая не бывает лишней даже в коммерческом транспорте. Само собой, ничего этого сделать было бы невозможно при отвёрточной сборке. Смотреть на то, как роботы ворочают сварочными клещами, можно долго, но, честно говоря, кому-то это зрелище покажется скучным: это монотонно и как-то бездушно – людей-то нет. Зато и количество ошибок сведено к минимуму.

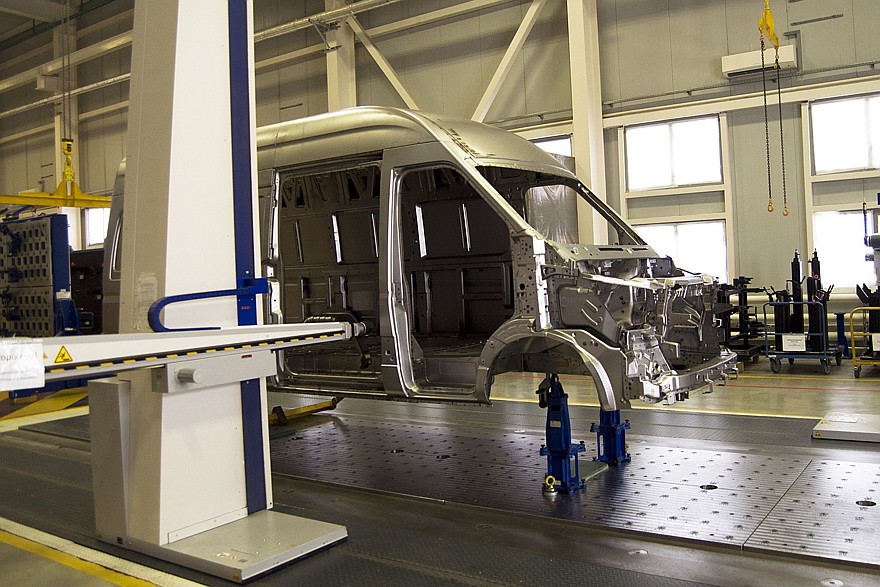

Несмотря на то, что «косячить» роботы не умеют, качество сварки постоянно подвергается контролю. Основные способы проверить сварку – это измерить геометрию кузова и, как ни странно, порвать его на части. Первым занимается целая СММ-лаборатория с трехкоординатной измерительной аппаратурой. Тут проверяют геометрию готового кузова.

От второго способа контроля качества сварки разит варварством, но он тоже необходим. Суть его заключается том, что в лаборатории разрушающего контроля в буквальном смысле слова разрывают кузов и смотрят, где он порвётся. Рваться должен металл, но ни в коем случае не сварные швы.

Готовый кузов надо подготовить и окрасить. Подготовка, в общем-то, стандартная: обезжиривание, активация, фосфатирование и промывка. После купания в катафорезной ванне можно приступать к окраске. А вот тут есть кое-что необычное.

Мы привыкли к тому, что красят кузов тоже роботы, а не люди. Соллерс в этом смысле с одной стороны не исключение: 14 роботов красят кузов снаружи. А с другой стороны – исключение, и очень редкое. У нас больше нет ни одного завода, где изнутри кузов коммерческой техники тоже красят роботы. Обычно это делают люди, так как красить его изнутри с помощью роботов сложно (тут и места мало, и труднодоступные полости присутствуют). На Соллерсе этим тоже занимаются роботы, и не один, а целых два. Само собой, это сводит на нет появление погрешностей при покраске из-за человеческого фактора, а значит, кузов будет жить дольше.

Интересный факт: в гамме есть семь вариантов цвета, и при окраске замена одного цвета на другой занимает у роботов всего 15 секунд. Именно столько времени им требуется на замену краски и промывку своих распылителей. Быстро, однако.

Самое интересное в производстве – это финальная сборка. Тут из кузова и отдельных элементов складывается целый автомобиль. Складывается, конечно, не сам. Процесс этот сложный, но наблюдать за ним интересно.

На одной линии конвейера собирают сразу несколько типов кузовов. И, как вы уже догадались, не без помощи автоматики. Тут даже гайку человеку не дадут закрутить криво. Вот сами посудите: автоматика измеряет не только момент затяжки, но и количество витков, на которое эту гайку надо закрутить, и при необходимости – угол, на который после затяжки гайку надо ослабить. Конечно, не все болты и гайки так контролируются, но основные – обязательно. В большинстве случаев инструмент просто затягивает соединения с нужным моментом.

Автоматика помогает не только затягивать колёса. Она тут и наносит клей на стёкла, и даже заливает все необходимые технологические жидкости. И тут как раз стоит вернуться к тому, к чему я обещал вернуться чуть ранее: к программному обеспечению Соллерса.

На производстве запущена единая система управления производством MES. Её задача заключается в том, чтобы в режиме реального времени отслеживать движение автомобилей по производственной цепочке. Эта же система контролирует состояние оборудования и инструмента, а также формирует инструкции для операторов на конвейере. Кроме того, стоит отметить существование системы управления складом и внутризаводской логистики WMS и системы контроля качества QMS. Ну, о контроле качества мы ещё расскажем, а пока несколько слов об управлении складом. Понятно, что система WMS умеет организовывать доставку на конвейер нужных компонентов именно в тот момент, когда они там нужны. И возят эти компоненты на роботизированных тележках. Я видел множество автозаводов, причём не только отечественных, но и европейских, и китайских. Всё это с некоторыми различиями есть везде. А вот чтобы люди ходили в очках дополненной реальности, а дроны на складах летали вдоль полок и распознавали упаковки с нужными запчастями, я не видел нигде.

Удивительно, но факт: на складе Соллерса используются и технологии дополненной реальности, и даже самообучающаяся нейронная сеть, умеющая распознавать образы. Ну и, само собой, эти технологии работают на полностью собственном программном обеспечении, не зависящем от иностранных лицензий.

После сборки машины проходят комплекс проверок. Контроль качества у Соллерса находится на высоком уровне и проводится по глобальным стандартам мировых производителей. Опять же скажем «спасибо» Форду, от которого, например, остался довольно редкий вибростенд 4-poster, на котором можно имитировать перемещение по разным типам дорог. Очень удобная вещь, доложу я вам: сидя в машине на этом стенде, можно послушать, как она реагирует на удары по колёсам, которые возможны на плохой дороге. Слышно всё. Точнее, ничего не слышно, потому что новый Атлант, в котором я сидел на этом стенде, посторонних звуков издавать не захотел.

Трястись на вибростенде, конечно, весело, но есть занятие интереснее: проехать на только что выпущенной машине по испытательному треку с имитацией различных поверхностей. Этот трек проходят абсолютно все сошедшие с конвейера машины. Идём на улицу и смотрим, что это такое.

Это такой небольшой полигончик на улице, и на нем почти нет ровного асфальта. Есть булыжник, есть искусственные неровности, есть приличный бугорок для проверки на диагональное вывешивание… А асфальта почти нет, потому что он там не нужен. Давайте попробуем тут прокатиться.

Через трек, воду и воздух

Конечно, полноценного тест-драйва машины тут не проведёшь – слишком мало времени. Но хотя бы немного посидеть на рулём нового Атланта можно. Что за эти три минуты можно успеть понять?

Можно понять, что интерьер у Атланта скучноватый, но не бедный. Всякие современные и уже почти обязательные штучки вроде кондиционера, ABS, электростеклоподъёмников и прочих благ цивилизации присутствуют в полном объёме. Диапазон регулировок водительского кресла такой, что устроиться за рулём может и Астерикс, и Обеликс. Тут вопросов никаких нет.

Разумеется, полноценно испытать машину за несколько минут невозможно, но поставить высшую оценку за избирательность джойстика коробки передач нужно обязательно (коробка, кстати, шестиступенчатая). Мне попалась машина с младшим дизелем объёмом 1,9 л и мощностью 139 л.с. (есть ещё 2,7-литровый дизель мощностью 150 л.с.), но это не помешало проехать трек, практически не трогая педаль газа – тяги хватает. Правда, на пустой машине. Но важно было оценить не тягу, а то, как машина ведёт себя на имитации плохого дорожного покрытия: не стучит ли? Не скрипит? Нет, не стучит и не скрипит.

Понятно, что проверка на треке – лишь одна из возможных проверок. На самом деле мучают машины долго и нудно. Например, в дождевальной камере. Там Атлант поливают водой и проверяют его герметичность. Эту процедуру тоже проходят все произведённые автомобили. Кроме того, выборочно машины отправляются на Air Flow – продувку воздухом под давлением.

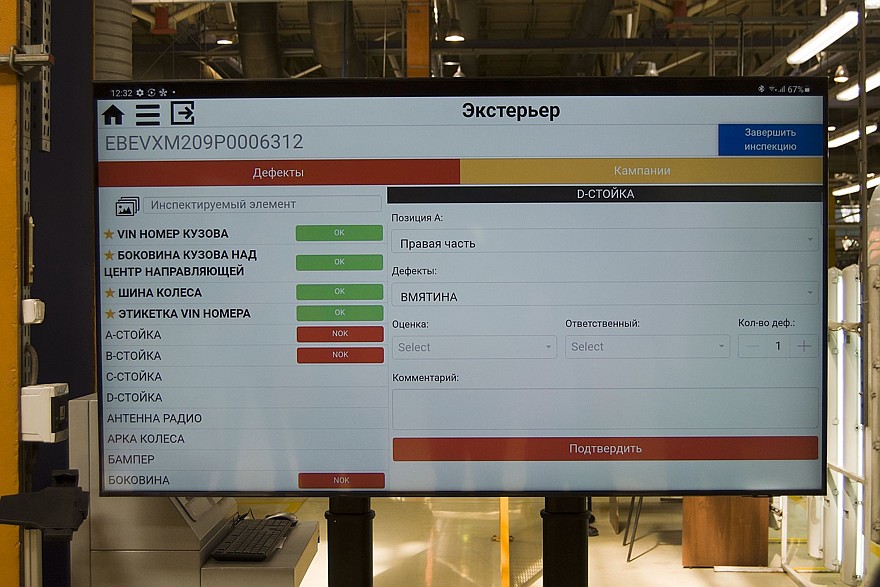

Тут их частично разбирают, ставят вместо задних дверей экраны, закрывают технологические отверстия, которые в готовой машине закрыты клипсами или другими элементами, и накачивают воздухом. И слушают, нет ли его утечек там, где их быть не должно. А могут дунуть не воздухом, а дымом (чтобы было заметнее). Таким образом на Соллерсе контролируют качество уплотнителей. И само собой, все машины внимательно осматривают и просто внешне. Забавно, что при нас на кузове нашли какие-то дефекты, но сколько я ни разглядывал машину, ничего криминального не увидел. Ну, оно и понятно: на заводе это делают специально обученные педанты, и от их взгляда не скроется ни один дефект.

Что дальше?

Спору нет: производство по технологии полного цикла – это здорово. Можно, не спрашивая своих партнёров, что-то изменять (как это, например, сделали со сваркой и окраской), придумывать что-то новое. Но заметили, что чего-то не хватает? Да, кузовные элементы пока что используют готовые. Но это пока. В будущем уже есть планы по повышению локализации производства, и со временем и кузовщина будет отечественной (разумеется, из отечественного металла), и кое-что ещё. Что именно – пока говорить не будем. На заводе работают не мечтатели, а инженеры и экономисты, поэтому к планам и прогнозам там относятся серьёзно. Но уже сейчас можно сказать, что в будущем Атланты и Арго должны совершенствоваться дальше, а их количество, скорее всего, будет расти. Потенциал для роста есть: производственные мощности завода позволяют выпускать 85 тысяч автомобилей в год. Модельная линейка тоже станет шире, причём уже в следующем году. Так что ждём и восьмиместный автобус Atlant, и Argo с двухрядной кабиной. А ещё – новый двухлитровый двигатель и, конечно, новую шестиступенчатую коробку передач, которую будут выпускать на территории Заволжского моторного завода для автомобилей Sollers и УАЗ. Оно и логично: делать – так по полной.